چکیده:

دفع لاستیک های دور ریخته شده نشان دهنده یک چالش زیست محیطی برای زباله های جامد است.

نهادهای مدیریتی لزوم کاهش پسماندهای جامد در مناطق شهری همراه با کاهش منابع طبیعی، ترکیب مجدد مواد مصرف شده در فرآیندهای تولیدی را ضروری ساخته است.

ارزش دادن به آنچه که ضایعات محسوب می شود و به حداقل رساندن نیاز به منابع طبیعی.

پیرولیز برای تجزیه حرارتی لاستیک ولکانیزه زباله های زمینی استفاده شده انتخاب شد.

از لاستیک خودرو این لاستیک در یک دسته حرارت غیر مستقیم در معرض فرآیند پیرولیتیک قرار گرفت.

راکتور در سه دمای مختلف سه بخش (یعنی گاز، مایع و جامد) به دست آمد.

در طی فرایند. اثر جریان هیدروژن بر خواص کسر مایع بود،با پیروی از رویه های جامعه آزمایش و مواد آمریکا تجزیه و تحلیل و مشخص شد.

(ASTM) برای تجزیه در اثر حرارت سوخت های مایع. برای ارزیابی از تحلیل آماری چند عاملی استفاده شد.

داده های تجربی و ترموگراف های فرآیند ثبت شد. تفاوت در ترموگراف ها یک مسیر تخریب متفاوت برای لاستیک در معرض دمای ۶۰۰ درجه سانتیگراد در مقایسه با لاستیک پیشنهاد می کند.

در معرض دمای پایین تر دماهای بین ۴۵۰ تا ۵۰۰ درجه سانتیگراد باعث تولید این محصول شد.

کربن سیاه بدون توجه به استفاده از جریان هیدروژن. در مقابل، درجه حرارت بالا مطلوب است، تولید قطعات مایع و گاز بیشترین تولید کسر مایع در به دست آمد.

۵۵۰ ◦C که در آن ۴۵ درصد لاستیک به مایع تبدیل شد. نتایج همچنین نشان داد که یک جریان ثابت از هیدروژن ظاهر مایع پیرولیز را بهبود می بخشد.

علاوه بر این، اتمسفر هیدروژن محتوای گوگرد، آب و رسوبات را کاهش می دهد. و مقادیر گرمای احتراق را افزایش می دهد.

فرایند پیرولیز لاستیک و تبدیل به گازوئیل

۱. مقدمه:

در سال ۲۰۱۵، انجمن تولیدکنندگان تایر و لاستیک اروپا تخمین زد که سالانه

تولید لاستیک تقریبا ۱.۵ میلیارد با تخمین تولید تایرهای فرسوده است

تقریباً ۱۷ میلیون تن در سراسر جهان [۱]. سه جزء اصلی لاستیک خودروهای سواری،

متداول ترین نوع خودرو در سراسر جهان عبارتند از: فلز (۲۱.۵ درصد وزنی)، نساجی (۵.۵٪) و ولکانیزه.

لاستیک (۷۸ درصد وزنی) [۲]. از این سه کسر، کسرهای نساجی و فلزی را می توان جدا کرد

روش های مکانیکی و بدون محدودیت فنی بازیافت می شوند. از سوی دیگر، به دلیل آن ها

ویژگیهای فیزیکوشیمیایی، بخش لاستیکی ولکانیزه لاستیکهای استفاده شده یک چالش است

برای صنعت زباله جامد [۳]. رایج ترین لاستیک های مورد استفاده در ساخت لاستیک ها هستند.

لاستیک سیس-پلی بوتادین (CBR)، لاستیک کوپلیمر ایزوبوتیلن-ایزوپرن (به عنوان مثال، لاستیک بوتیل (BR)) و

لاستیک کوپلیمر استایرن-بوتادین (SBR) [4]. این ترکیبات لاستیک مصنوعی شامل :

پلیمرهای زنجیره بلند با اتم های گوگرد که الاستومرها را از نظر شیمیایی پایدار می کند.

و بنابراین، تجزیه پذیری آنها را محدود کرد [۵]. علاوه بر این، چگالی و کشش کم ،لاستیک بازیافت و متعاقباً دور ریختن مواد را دشوار می کند زیرا متراکم نمی شود.

علاوه بر لاستیک مصنوعی، بخش لاستیکی لاستیک معمولا حاوی لاستیک طبیعی، کربن است.

نرم کننده های سیاه، روان کننده ها، آنتی اکسیدان ها و مواد معدنی مانند کربنات کلسیم و سیلیس، که پیچیدگی بیشتری را به مدیریت ضایعات پایدار لاستیک های استفاده شده اضافه می کند [۴]. بعضی از استفاده از لاستیک ضایعات خودروها شامل: بازیافت انرژی در کوره ها، به عنوان ماده برای زمین های ورزشی و زمین های بازی، پنچرگیری لاستیک و مواد پایه برای ساخت سازه های عمرانی مانند خاکریزها و روسازی ها [۶].

با توجه به پیچیدگی مرتبط با استفاده مجدد یا بازیافت لاستیک استفاده شده، علاقه به انرژی

و تولید سوخت با استفاده از فناوری های تبدیل ترموشیمیایی در حال افزایش است [۳]. پیرولیز است

یک جایگزین ترموشیمیایی برای تصفیه لاستیک ولکانیزه برای بازیابی محصولات با ارزش.

پیرولیز شامل تجزیه لاستیک در دمای بالا در غیاب است ، یک جو غنی از اکسیژن [۷]. در پیرولیز، محصولات اصلی عبارتند از: یک کسر جامد، معمولا کربن ، سیاه؛ کسر مایع متشکل از روغن سبک و قطران؛ و یک کسر گاز. مطالعات مختلف داشته اند . از تجزیه در اثر حرارت روی لاستیک مصنوعی استفاده کرد و عمدتاً بر روی شناسایی محصولات و

محصولات جانبی تولید شده در دماهای مختلف [۴،۸-۱۱]. در طی پیرولیز لاستیک ولکانیزه، بازده بخشهای مختلف با دما به دلیل نرخ تبخیر تغییر میکند.

ترکیبات مختلف دماهای پایین، در محدوده ۳۰۰-۴۰۰ ◦C، همراه بوده است.

افزایش کسرهای نفت سنگین (به عنوان مثال، قیر) و بنابراین، دماهای بالاتر ترجیح داده شده است.

برای این فرآیند، آن را انرژی بر می کند. مطالعات مربوط به تجزیه در اثر حرارت لاستیک مصنوعی با محدوده دما بین ۴۰۰ تا ۶۰۰ درجه سانتیگراد نشان داده است که افزایش دما به نفع تولید قطعات گازی با این حال، اثر دما در بازده مایع در مطالعات متفاوت بود.

نشان می دهد که عوامل دیگری مانند پیکربندی راکتور، مقدار مواد خوراک و جو نقش مهمی دارند. به عنوان مثال، افزایش مایع را یافتند.

هنگامی که فرآیند در دماهای مشابه انجام می شود، کاهش بازده مایع پیرولیز مشاهده شد. در محدوده ۴۲۵-۵۷۵ ◦C.

متغیر دیگری که نقش مهمی در پیرولیز دارد اتمسفر است. برخی از اتمسفرهای رایج مورد استفاده در پیرولیز شامل بخار [۸]، نیتروژن [۹،۱۰،۱۳،۱۴] و هلیوم [۱۵،۱۶] است.

که جایگزین هوا و در نتیجه اکسیژن اتمسفر می شوند. از نظر تئوری، تزریق گازها یا بخار به داخل فرآیند پیرولیز به طرق مختلف بر فرآیند تأثیر می گذارد. گازهای بی اثر به کاهش بیش از حد کمک می کنند.

تشکیل اکسیدهایی که معمولاً در طی احتراق تولید می شوند. گازهای بی اثر نیز جزئی را کاهش می دهند.

فشار ترکیبات مختلف، واکنش های محدود کننده در هنگام متراکم شدن آروماتیک ها، و معتدل است.تولید کربن سیاه با این حال، در عمل، اثر جو پیرولیز نیست.

همیشه مستقیم مشاهده می شود به عنوان مثال، [۸] تجزیه در اثر حرارت لاستیک مصنوعی تایر را در یک

راکتور بستر سیال با استفاده از نیتروژن و بخار استفاده از جوهای مختلف بی اثر تأثیری نداشت.

عملکرد یا کیفیت کربن سیاه و سایر محصولات به دست آمده. به طور مشابه، [۱۷] پیشنهاد کرد

هیچ تاثیری از نیتروژن بر ترکیب یا عملکرد محصولات پیرولیز، به جز پتانسیل

اثر نرخ جریان بالای محصولات حذف کننده نیتروژن از راکتور (منطقه واکنش) که ممکن است.

منجر به به حداقل رساندن واکنش های ثانویه مانند ترک خوردگی و تشکیل زغال سنگ می شود. در مقابل، [۱۸]

در مقایسه با نیتروژن، محتوای گوگرد کمتری در تجزیه در اثر حرارت انجام شده با نیتروژن گزارش شده است.

محصولات به دست آمده با استفاده از گاز محصول پیرولیز به عنوان اتمسفر راکتور. با وجود نقش مهم

در اتمسفر پیرولیز، اکثر مطالعات مربوط به لاستیکهای زائد، دادههای مرتبط با آن را گزارش نکردهاند.

استفاده از گازهای بی اثر مختلف در طول فرآیند و در نتیجه تأثیر جو در عملکرد فراکسیون های تجزیه در اثر حرارت یا در ترکیب این فراکسیون ها به طور گسترده مورد مطالعه قرار نگرفته است.

این مقاله برای اولین بار مطالعه ای در مورد تجزیه در اثر حرارت لاستیک استایرن-بوتادین ولکانیزه،

با استفاده از یک جو غیر بی اثر در این کار، لاستیک لاستیک در دو حالت مختلف در معرض پیرولیز قرار گرفت.

اتمسفر (یعنی با و بدون جریان هیدروژن) در چهار دمای مختلف. مایع کسر به عنوان سوخت مایع در اثر حرارت و اثر دما و هیدروژن مشخص شد.

جریان بر روی خواص فیزیکوشیمیایی مایع تجزیه در اثر حرارت مورد تجزیه و تحلیل قرار گرفت. این کار ارائه می دهد.

جایگزینی برای بهبود خواص و پایداری سوختهای مایع پیرولیتیک با استفاده از یک راکتیو جو غیر اکسیداتیو می باشد.

۲. مواد و روش ها:

لاستیک ولکانیزه از لاستیک های مستعمل خودروها استخراج می شد و بخش نساجی و فلزی آن استخراج می شد.

به صورت مکانیکی حذف شد لاستیک آسیاب شد و اندازه ذرات مختلف با استفاده از آن جدا شد.دنباله ای از غربال ها کسری از لاستیک جمع آوری شده بین مش تایلر ۱۴ و ۱۶ با یک ذره اندازه در محدوده ۱.۰ تا ۱.۴ میلی متر برای شناسایی بیشتر و آزمایشات تجزیه در اثر حرارت انتخاب شد.

اندازه انتخاب شده مطابق با ادبیاتی است که نشان می دهد، در تجزیه در اثر حرارت، اندازه ذرات مواد است.

زیر ۵ میلی متر هیچ تاثیری بر سرعت واکنش ندارد، زیرا گرادیان های دمایی درون ذره هستند.

قابل توجه نیست [۱۷،۱۹]. جدول ۱ مشخصات فیزیکی لاستیک فله آسیاب شده استفاده شده را نشان می دهد

برای آزمایش های پیرولیز انجام گردید.

فرایند پیرولیز لاستیک و تبدیل به گازوئیل

جدول ۱. خواص حجیم لاستیک ولکانیزه آسیاب شده، مش تایلر ۱۴-۱۶ از لاستیک های زائد:

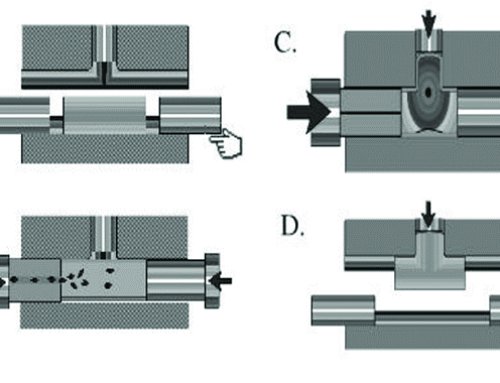

تجزیه در اثر حرارت در یک راکتور دسته ای فولاد ضد زنگ با قطر داخلی ۲m متر انجام شد.

و طول ۴m راکتور از خارج با استفاده از یک سیستم گرمایش خودکار گرم می شد.

کنترل کننده دما (شکل ۱). دمای داخلی راکتور با استفاده از آن اندازه گیری شد.

یک دماسنج دیجیتال ترموکوپل (Hanna HI-93551N) واکنش انجام شد.

دماهای مختلف از ۴۵۰ ◦C تا ۶۰۰ ◦C. از هیدروژن برای جابجایی اکسیژن استفاده شد.

از راکتور دو اتمسفر مورد آزمایش قرار گرفتند، یکی با تزریق اولیه هیدروژن و دیگری با دبی ثابت هیدروژن که از دستگاه آزمایشی عبور می کند. گازهای تولید شده در طی پیرولیز از یک کندانسور عبور می کند که در آن بخارات آلی قابل تراکم جمع آوری می شود.

(یعنی روغنهای پیرولیز)، و کسر گاز سبک از ستونی از آب دیونیزه عبور کرده است، مشابه یک تله مایع، برای مشاهده بصری تشکیل بخش گاز و به دام انداختن هرگونه گاز محلول.

فرایند پیرولیز لاستیک و تبدیل به گازوئیل

شکل ۱. پیرولیز تنظیم شده است.

از نظر ترکیب فراکسیون های تولید شده در طی پیرولیز لاستیک ولکانیزه، مطالعات نشان داده است که ترکیب فراکسیون های مختلف عمدتاً مخلوطی از معطر است، هیدروکربن های حلقوی و آلیفاتیک [۴]. اصلی ترین ترکیبات آلیفاتیک و نفتن موجود در کسر مایع پیرولیز SBR عبارتند از پنتن ها، هگزن ها، ۴-اتنیل سیکلوهگزن و سایر C8 و ترکیبات آلیفاتیک C9. علاوه بر این، کومونومر SBR، ۱،۳-بوتادین، تجزیه می شود.

تولید اجزای واکنشی مانند ۴-اتنیل سیکلوهگزن که در ثانویه و واکنش های درجه سوم در طی پیرولیز [۸]. مقدار ترکیبات آلیفاتیک معمولاً افزایش می یابد به آرامی با دما بنابراین، نسبت های مشابهی از ترکیبات آلیفاتیک را می توان در به دست آورد.

دماهای مختلف در مقابل، مقدار ترکیبات معطر به میزان قابل توجهی افزایش می یابد افزایش دما [۸]. ترکیب معطر اصلی در بخش مایع استایرن است توسط اتیل بنزن، بنزن، تولوئن و زایلن ها (BTX) و به نسبت کمتر، متیل استایرن ها. بنزوتیازول ها و تیوفن ها که در حین ولکانیزه کردن لاستیک استفاده می شوند، معمولاً در کسر مایع برای کسر گاز، مطالعات نشان داده است که محصولات اصلی ۱،۳-بوتادین هستند با درصد کمی (کمتر از ۰.۵%) متان، مونوکسید کربن، دی اکسید کربن، هیدروژن سولفید، متان، اتان، پروپن و n-بوتان. کسر جامد که به آن ذغالافزار پیرولیتیک نیز گفته میشود،عمدتاً حاوی کربن سیاه و به نسبت جزئی پلیمر لاستیکی کربنیزه غیرفرار است

هیدروکربن ها و بخش های باقی مانده از افزودنی های لاستیکی مانند روی، گوگرد، خاک رس و سیلیس [۷].

صرف نظر از استفاده از هیدروژن در طی پیرولیز، دماهای پایین (یعنی ۴۵۰ ◦C) منجر به تولید بالای کربن سیاه (شکل ۳). به طور مشابه، کسر جامد با افزایش کاهش یافت در دما تا ۵۵۰ ◦C. افزایش بیشتر دما منجر به افزایش ۴ درصدی در دما شد.

تولید مواد جامد در مقابل، دماهای بالا باعث تولید کسر مایع شد. تنها ۱۰٪ از مواد اولیه منجر به یک کسر مایع برای تجزیه در اثر حرارت در خارج شد. دمای ۴۵۰ ◦C. از سوی دیگر، بیشترین مقدار کسر مایع (۴۵ درصد وزنی) به دست آمد در ۵۵۰ ◦C با جریان هیدروژن ثابت. پیرولیز در دمای ۶۰۰ درجه سانتیگراد با و بدون هیدروژن انجام شد. منجر به تولید بیشتر کسر گاز و کاهش کسر مایع در مقایسه با نمونه های به دست آمده در دمای ۵۵۰ درجه سانتیگراد. در توافق با این نتایج، مطالعات دیگر با استفاده از جو بی اثر همچنین افزایش کسر مایع با دما و کاهش یا تثبیت را گزارش کردهاند.

بازده مایع در دماهای بالاتر از ۶۰۰ ◦C [7،۸].

فرایند پیرولیز لاستیک و تبدیل به گازوئیل

شکل ۳. کسرهای جرمی گاز، مایع و جامد که پس از تکمیل پیرولیز به دست آمدند.

فرایند پیرولیز لاستیک و تبدیل به گازوئیل

نقش هیدروژن در این فرآیند هنوز در دست بررسی است. به عنوان یک گاز واکنشی، هیدروژن میتواند با گونههای شیمیایی داخل راکتور تعامل داشته باشد و زنجیرههای هیدروکربنی را تثبیت کند و این را محدود کند.

فرآیند پلیمریزاسیون مجدد و افزایش تولید کسرهای مایع و گاز. از سوی دیگر،مطالعات با گازهای بی اثر مانند نیتروژن با حضور نیتروژن حاوی همراه بوده است. ترکیبات در استفاده از مواد افزودنی در طول ساخت لاستیک مصنوعی برای لاستیک به جای استفاده از گاز نیتروژن در طی پیرولیز برخی از ترکیبات حاوی نیتروژن که معمولا یافت می شوند عبارتند از:

- کینولین، N-(1-متیل اتیل)-N0

-فنیل-؛ ۱،۴-بنزندیامین، N-(1،۳-دی متیل بوتیل)-N0

-فنیل-؛ فنل،

۲،۶-دی(t-بوتیل)-۴-(سیکلوهگزانیلیدن)-آمینه؛(۶-ایزوپروپیل-۳،۴-بیس(متیلامین)-۲،۴،۶-سیکلوهپتاترینیلیدن)

مالونونیتریل؛ N-(1،۳-دی متیل بوتیل)-N0

-فنیل- و ۱،۴-بنزندیامین [۴].

۳.۳. اثر شرایط پیرولیز بر سوخت مایع پیرولیتیک:

تجزیه و تحلیل آماری نشان داد که خواصی مانند نقطه اشتعال، محتوای خاکستر و آب و

رسوبات تحت تأثیر تغییرات دمای آزمایشی قرار نگرفتند و بنابراین معنی دار نبودند

تفاوت در این پارامترها پیدا شد. به طور مشابه، تجزیه و تحلیل آماری نشان داد که تزریق

هیدروژن ثابت بر pH، نقطه اشتعال و محتوای خاکستر فراکسیون های مایع جمع آوری شده تأثیری نداشت.

در مقابل، بقیه خواص مورد تجزیه و تحلیل، از جمله بازده کسر مایع، ویسکوزیته،

گرانش، محتوای گوگرد و گرمای احتراق مؤسسه نفت آمریکا (API) تحت تأثیر قرار گرفت

یا توسط دمای آزمایشی، حضور یک هیدروژن، و/یا توسط برهمکنش بین این متغیرها است.

برای تمام آزمایشها، بخشهای مایع جمعآوریشده شفاف و بدون حضور قابل مشاهده بودند

مواد معلق نمونه ها رنگ های مختلفی از رنگ مسی روشن تا قهوه ای را نشان می دادند.

جدول ۳ مقادیر میانگین هندسی حاصل از خصوصیات فیزیکوشیمیایی را نشان می دهد.

از نمونه ها نمونههای بهدستآمده با جریان ثابت هیدروژن، مقادیر کمتری را نشان دادند.

آب و رسوبات، محتوای گوگرد و مقادیر بالاتر گرمای احتراق. تراکم ها

از بخش های مایع در محدوده ۰.۸۳-۰.۸۸ گرم بر سانتی متر مکعب بود که مشابه مقادیر چگالی است.

مورد نیاز برای دیزل، و مطابق با مقادیر استاندارد ASTM 0.05 ± ۰٫۸۴ گرم در میلی لیتر [۲۲].

ویسکوزیته سینماتیکی در محدوده ۱٫۵۹-۳٫۰۷ cSt بود در حالی که استاندارد برای دیزل ۲٫۶۲ cSt است. ارزش های

نقطه اشتعال برای نمونه ها به طور قابل توجهی کمتر بود، در محدوده ۳۱٫۰-۳۵٫۵ ◦C در مقایسه با

مقدار استاندارد برای دیزل ۶۰ ◦C. آخرین نتیجه حاکی از حضور کسری بالاتر از

بخارات فرار در مایع پیرولیتیک در مقایسه با دیزل تجاری. مقادیر گرمای احتراق

در محدوده ۴۵٫۹۵-۴۸٫۶۷ MJ/kg بودند که بالاتر از مقادیر استاندارد دیزل ۱۰۹۹۵ کالری در گرم است.

به طور کلی، نمونههای بهدستآمده با جریان ثابت هیدروژن، مقادیر کمتری از آب را نشان دادند

رسوبات، محتوای گوگرد و مقادیر بالاتر گرمای احتراق.

جدول ۳. مقادیر میانگین هندسی که از خصوصیات فیزیکوشیمیایی به دست آمده است

نمونه مایع پیرولیز:

همانطور که در شکل ۴ نشان داده شده است، بازده کسر مایع برای آزمایشات بدون هیدروژن جریان (نوارهای نقطهدار) در محدوده ۱۰% و ۳۱% و ۱۵% تا ۳۷% برای آزمایشهای انجام شده با هیدروژن (نوارهای خاکستری). این نتایج مطابق با بازده مایع به دست آمده با بستر بسته بندی شده است.

راکتورهایی که در حالت دسته ای کار می کنند [۴،۲۳]. سایر پیکربندیهای راکتور، مانند بستر سیال یا مخروطی راکتورهای بستر فواره دار، بازده مایع بیشتری را تا ۵۵ درصد نشان دادند [۲۴]. از نظر جو پیرولیتیک، تزریق هیدروژن کسر مایع را برای تمام دماهای آزمایشی مورد استفاده افزایش داد.

بالاترین بازده برای کسر مایع در دمای ۵۵۰ درجه سانتیگراد و سپس ۶۰۰ درجه سانتیگراد یافت شد، جایی که تزریق هیدروژن تولید را به ترتیب ۱۸.۵% و ۳۲.۷% افزایش داد.

شکل ۴. کسر جرمی کسرهای مایع به دست آمده در دماهای مختلف با و بدون

جریان ثابت هیدروژن:

ترکیبات حاوی گوگرد از تجزیه عوامل و لکانیزاسیون به دست می آیند.و مواد شتاب دهنده [۲۵]. در طی پیرولیز، واکنش های تشکیل و مصرف ترکیبات گوگردی انجام می شود و این واکنش ها می توانند وابسته به دما باشند [۲۶]. در این در مطالعه، مقادیر گوگرد در بخش مایع به دست آمده بدون جریان هیدروژن مشابه است.

به محتوای گوگرد موجود در سایر مطالعات مربوط به تجزیه در اثر حرارت لاستیک تایر در دمای نهایی ۵۰۰ ◦C در اتمسفر نیتروژن [۲۱]. دمای بالا در راکتور و جریان ثابت هیدروژن منجر به فرآیند گوگرد زدایی شد. شکل ۵ مقادیر کل گوگرد را نشان می دهد. بدون جریان هیدروژن (نوارهای نقطهدار) و با هیدروژن (نوارهای خاکستری) در دماهای مختلف.افزایش دمای خارجی راکتور تا ۵۵۰ درجه سانتیگراد منجر به کاهش گوگرد می شود.

محتوا. افزایش بیشتر دما منجر به مقادیر بالاتر محتوای گوگرد شد. تزریق جریان ثابت هیدروژن، محتوای گوگرد کل را ۲۰ تا ۳۰ درصد بدون کمک کاهش داد.

از هر کاتالیزوری و تولید محصولات پایدارتر با رنگ های روشن تر. هر چند درصدهای متفاوت بین دما در نوسان است.

به عنوان مثال، حداکثر کاهش گوگرد در به دست آمد،

۵۰۰ درجه سانتیگراد، در حالی که مقادیر مشابه کاهش گوگرد در دمای ۴۵۰ درجه سانتیگراد و ۵۵۰ درجه سانتیگراد به دست آمد. مشابه با تجزیه در اثر حرارت هیدروژنی فاز مایع، هیدروژن به عنوان دهنده پروتون عمل می کند که در آن رادیکال ها تشکیل می شوند.

در دماهای بالا هیدروژنه و اشباع می شوند و کک سازی و پلیمریزاسیون مجدد را به حداقل می رساند.

واکنش ها [۲۶]. به همین ترتیب، ترکیبات گوگردی پذیرنده های هیدروژن خوبی هستند، و بنابراین این احتمال وجود دارد که فرآیند گوگردزدایی از کسر مایع تجزیه در اثر حرارت با افزایش مقدار رخ داده است.

سولفید هیدروژن. گوگرد زدایی بیشتر را می توان با حضور گوگرد- چند حلقه ای- آروماتیک محدود کرد.هیدروکربن ها مانند تیوفن ها، دی بنزوتیوفن و مشتقات آنها که پایدارتر هستند و تجزیه حرارتی دشوار است [۲۷]. با این وجود، گوگردزدایی جزئی در نسبتاً به دست آمد دماهای بالا، بدون کمک کاتالیزور و در فشار اتمسفر، بر خلاف گوگرد زدایی از مواد اولیه نفتی که تحت فشارهای هیدروژن بالا انجام می شود.

محدوده ۳۰ تا ۱۳۰ اتمسفر روی سطح یک کاتالیزور، مانند کبالت-مولیبدن یا نیکل مولیبدن روی آلومینا، در دمای بین ۳۰۰ تا ۴۰۰ درجه سانتیگراد [۲۷] پشتیبانی می شود. گوگرد زدایی دیگر مکانیسم هایی برای تجزیه در اثر حرارت لاستیک تایر بر اساس افزودن مواد افزودنی مورد مطالعه قرار گرفته است.مخلوط هایی مانند کربنات سدیم، زئولیت و آهک [۲۸] و هیدروکسید سدیم، هیدروکسید کلسیم،و آهک [۹] با کاهش قابل توجه محتوای گوگرد بین ۳۴ تا ۸۳ درصد با جزئی تأثیر بر عملکرد بخش های مختلف بوده است.

شکل ۵. محتوای گوگرد از کسرهای مایع به دست آمده در دماهای مختلف

https://irangasoil.com

Leave A Comment